- Auteur Henry Conors [email protected].

- Public 2024-02-12 11:30.

- Laatst gewijzigd 2025-01-23 09:22.

Dun staal wordt gebruikt om verschillende ontwerpen te maken. Bij de ondernemingen worden laswerkzaamheden uitgevoerd met behulp van speciale apparaten die producten van een optimale verbinding voorzien. Hoe dun metaal koken met een elektrode thuis? Welke apparatuur werkt het beste? Dit zijn de vragen van onervaren lassers die noodgedwongen thuis moeten werken. In dit artikel vindt u informatie over het lassen van dun metaal met een elektrode.

Wat zijn de moeilijkheden?

Het belang van de vraag welke elektroden het beste zijn voor het lassen van dun metaal is te wijten aan het feit dat als ze verkeerd worden gekozen of als de werkregels niet worden gevolgd, de meester problemen kan hebben. Deze omvatten het volgende:

Omdat je met een vrij dun materiaal moet werken, is het belangrijk om de stroomsterkte correct te berekenen. Anders kunnen zich meerdere doorgaande gaten in het metaal vormen. Ze zijn ook het resultaat van langzame hechtdraadgeleiding

- In een poging om brandwonden te voorkomen,veel lassers hebben te veel haast om door de verbinding te gaan. Hierdoor blijft er een onafgewerkte plek op het behandelde oppervlak achter. Specialisten noemen dergelijke gebieden een gebrek aan penetratie. Als gevolg hiervan wordt de verbinding met een slechte dichtheid verkregen en wordt het product als ongeschikt beschouwd om met vloeistof te werken. Bovendien heeft het metaal een lage scheur- en breukvastheid.

- Vaak maken degenen die niet weten hoe dun metaal te lassen met een elektrode nog een fout, namelijk dat ze verzakkingen achterlaten op de achterkant van de aangesloten producten. Als het oppervlak er vanaf de voorkant normaal uitziet, laat het aan de achterkant veel te wensen over. U kunt dit voorkomen met behulp van speciale substraten. Het is ook wenselijk om de stroomsterkte te verlagen of de lastechniek te wijzigen.

- Het komt voor dat het ontwerp vervormd is. De reden is oververhitting van plaatstaal. Omdat de metalen structuur aan de randen koud blijft en de intermoleculaire component uitzet op het laspunt, beginnen zich golven te vormen op het oppervlak van het staal, wat leidt tot een algemene buiging. Volgens ervaren lassers wordt het probleem opgelost door koud recht te trekken - met behulp van rubberen hamers wordt de plaat rechtgetrokken. Als dit niet mogelijk is, moet u het hechten tijdens het lassen op de juiste manier afwisselen.

Om deze tekortkomingen te vermijden, moet u weten hoe u dun metaal met een elektrode moet lassen.

Over huidige bronnen

Voor lassen kunnen transformatoren en omvormers dergelijke bronnen zijn. Volgens experts wordt de eerste optie nu als achterhaald beschouwd en zal deze binnenkort worden verlaten. Ondanks de aanwezigheid van onmiskenbare voordelen (hoge betrouwbaarheid en duurzaamheid), verspillen transformatoren het elektriciteitsnet te veel, wat vaak leidt tot schade aan bedrading en elektrische apparatuur. Omvormers daarentegen leggen het netwerk niet aan en zullen volgens experts een ideale optie zijn voor een beginnende lasser. Als eerder, bij het werken met een transformatorbron, de elektrode aan het oppervlak bleef plakken en het netwerk verbrandde, dan wordt met een inverterbron de lasstroom eenvoudig uitgeschakeld. Helemaal aan het begin van het ontsteken van de boog wordt een stroomstoot waargenomen op de transformator, wat ongewenst is. De situatie is anders bij omvormers - in deze apparaten wordt door de aanwezigheid van speciale opslagcondensatoren de eerder gepompte energie gebruikt.

Over booglassen

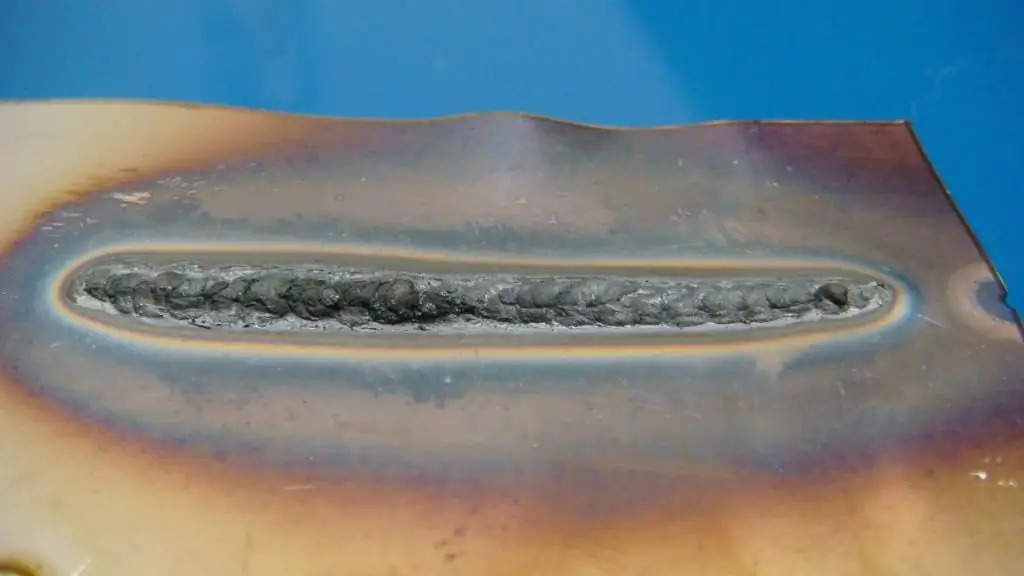

Volgens ervaren vakmensen hangt het succes van booglassen af van de kwaliteit van het calcineren van verbruiksartikelen. De optimale temperatuur wordt beschouwd als 170 graden. In een dergelijk thermisch regime vindt uniform smelten van de coating plaats. Tegelijkertijd is het handig om de boog te manipuleren en een naad te vormen. Laselektroden voor dunne metalen platen moeten voorzien zijn van een hoogwaardige coating. In overeenstemming met de technologie wordt een intermitterende boog gevormd door kortstondige scheiding van de elektroden van de smeltbaden. Als het product een vuurvaste coating heeft, zal zich aan het uiteinde noodzakelijkerwijs een soort "vizier" vormen, wat het contact en het creëren van een boog zal belemmeren.

Over de doorsnede van elektroden

Volgens experts hangt het vermogen van de uitgangsstroom direct afop de diameter van de elektrode. Een dikke vereist een bron die een grote hoeveelheid stroom kan leveren. Zo is er voor een bepaalde diameter een specifieke vermogensindicator voorzien, waar het onmogelijk is om verder te gaan.

Als het opzettelijk wordt onderschat, wordt de las gewoon niet gevormd. In plaats daarvan blijven alleen metalen strepen met slak en elektrodecoating op het behandelde oppervlak achter. Als u bijvoorbeeld met een elektrode van 2,5 mm werkt, moet de minimale stroom 80 ampère zijn. Tot 110 ampère is het overschat wanneer ze werken met een elektrode van 3 mm dik. Afgaande op de talrijke beoordelingen, is het idee om te lassen met elektroden met een doorsnede van 3 mm bij een stroomsterkte van 70 ampère aanvankelijk een mislukking, omdat geen enkele naad zal werken.

Waar moet ik beginnen?

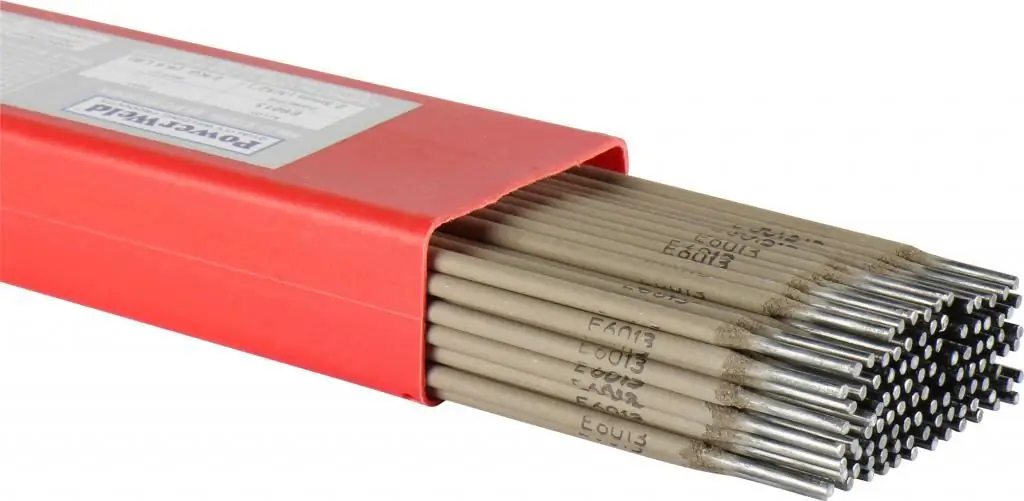

Voordat je dun metaal kookt met een elektrode, moet je het correct kiezen. Omdat je met een lagere spanning zult moeten koken, is het niet aan te raden om 4-5 mm elektroden te gebruiken. Anders zal de elektrische boog "afslaan" en zal de verbranding niet volledig worden uitgevoerd. Welke elektroden om dun metaal te koken met een omvormer? Afgaande op de talrijke beoordelingen zijn elektroden met een dikte van 2-3 mm de beste optie.

Wat adviseren experts?

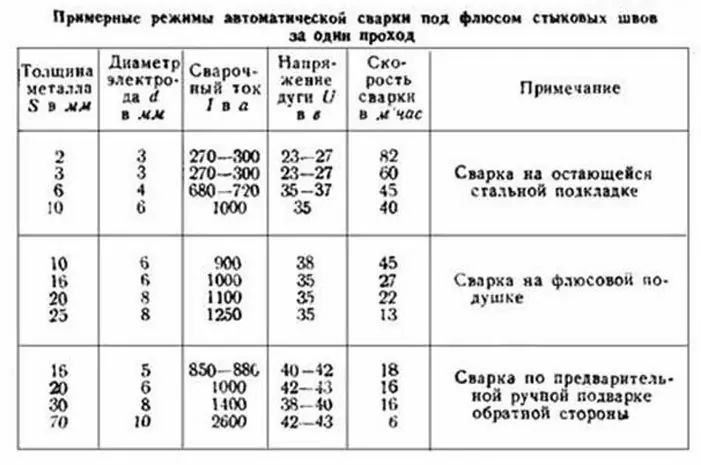

Degenen die niet weten hoe dun metaal te lassen met een elektrode van 2 mm, moeten een speciale rekentabel gebruiken. Voor materiaal waarvan de dikte niet groter is dan 1 mm, een stroom van 10 A en 1 mm. toepassenelektroden. Afgaand op de vele recensies, branden ze snel genoeg op. Als je met een metaal van 1 mm moet werken, moet de stroomsterkte variëren van 25 tot 35 A. Voor dergelijk lassen heb je elektroden nodig met een doorsnede van 1,6 mm. Voor platen met een dikte van 1,5 mm wordt 2 mm aanbevolen. De stroomsterkte-indicator is in dit geval hoger en bedraagt 45-55 A. Voor metaal met een dikte van 2 mm zijn elektroden met een doorsnede van 2 mm voorzien. In dit geval wordt een stroom gebruikt van 65 A. Hoe dun metaal lassen met een elektrode van 3 mm? Zoals deskundigen aanbevelen, wordt een product met een dergelijke doorsnede gebruikt om te werken met metaal van 2,5 mm dik met een stroomsterkte van 75 A.

Over kontgewricht

Door het feit dat staalplaten met dunne platen aan elkaar worden gevoegd, wordt het materiaal vaak doorgebrand. Om dit te voorkomen, moet u de randen van de platen correct brengen. De meeste lassers geven de voorkeur aan overlappende platen. Op deze manier wordt een basis gevormd voor het lasmetaal, waardoor het niet doorbrandt. Desalniettemin zijn veel beginners geïnteresseerd in het lassen van dun metaal met een elektrode van 3 mm in een verbinding? Zoals ervaren lassers aanbevelen, is het bij het plaatsen van platen niet nodig om de randen af te snijden. Er is ook geen behoefte aan een kloof tussen hen. Het is voldoende om de uiteinden van de te lassen platen dichter bij elkaar te brengen en ze vast te hechten. Het zal gemakkelijker zijn om in de lage stroommodus en met behulp van relatief dunne elektroden te werken.

Ohstompe lasmethoden

Stomplassen wordt op verschillende manieren uitgevoerd:

- Eerst wordt het apparaat in de lage modus gezet. De vorming van de naad wordt snel en duidelijk langs de voeglijn uitgevoerd. Het is in dit geval niet nodig om oscillerende bewegingen te maken.

- Deze methode gebruikt een licht verhoogde stroom. Om een naad te vormen, wordt aanbevolen om een intermitterende boog te gebruiken. Deze maatregel is te wijten aan het feit dat het materiaal de tijd moet krijgen om af te koelen voordat er een nieuwe "portie" additief op wordt aangebracht.

- De derde methode is bijna hetzelfde als de vorige. In dit geval gebruiken lassers echter speciale substraten, die tot taak hebben het verwarmde gebied te ondersteunen en te voorkomen dat het er doorheen v alt. Afgaande op de beoordelingen is het onwenselijk om een metalen tafel als een dergelijk substraat te gebruiken. Anders zal het gewoon aan het product zelf lassen. De beste optie zou een grafietvoering zijn.

- Sommige vakmensen oefenen verspringende lassen. Deze methode voorkomt vervorming van de constructie. Je kunt de naden ook in kleine ruimtes plaatsen. Om dit te doen, begint zich een nieuwe naad te vormen vanaf het punt waar de vorige eindigt. Door deze methode wordt het product gelijkmatig verwarmd, waardoor vervorming wordt voorkomen.

Voortgang van het werk

Vóór het lassen worden de te verbinden onderdelen zorgvuldig van roest ontdaan. Eenheden die gelijkstroom leveren zijn goed omdat je omgekeerde polariteit kunt gebruiken voor het lassen.

Het is voldoende om de elektrode in de houder te steken, die is aangesloten op de kabel met de aanduiding "+", en de kabel met de "-" op het oppervlak van het stalen onderdeel. Deze verbindingsmethode zorgt voor een grote verwarming van de elektrode en het metalen oppervlak zal minder opwarmen. Als de master de aangesloten producten zwakker wil verwarmen, moeten ze verticaal worden geplaatst. Volgens experts is het belangrijk dat ze binnen 30-40 graden gekanteld zijn. Koken wordt van boven naar beneden uitgevoerd. De elektrodepunt moet in één richting worden bewogen zonder enige afwijking naar de zijkanten.

Over het lassen van gegalvaniseerd staal

Dit materiaal wordt ook wel gegalvaniseerd genoemd. Vertegenwoordigt dunne staalplaten waarop de zinklaag is aangebracht. Voordat de randen worden samengevoegd, wordt de coating volledig verwijderd op deze plaats van galvanisatie. Dit kan mechanisch worden gedaan met een schuurschijf, schuurpapier of een metalen borstel.

Niet erg dat de coating door een lasapparaat is uitgebrand. Aangezien zink, dat verdampt bij een temperatuur van 900 graden, zeer giftige dampen afgeeft, moeten deze werken buitenshuis of in goed geventileerde ruimtes worden uitgevoerd. Na elke passage met de elektrode, moet u de flux uitschakelen. Wanneer zink volledig van het oppervlak is verwijderd, kunt u direct doorgaan met lassen. Gegalvaniseerde buizen zijn hoofdzakelijk verbonden door twee doorgangen met elektroden van verschillende merken. Voor de eerste doorgang worden producten gebruikt die een rutielcoating bevatten. goed jezelfaanbevolen elektroden OZS-4, ANO-4 en MP-3. Tijdens het lassen moeten ze met een kleine amplitude fluctueren. Om de bovenliggende naad te vormen, raden experts aan om DSK-50- of UONI 13/55-elektroden te gebruiken. Het gebied van de laatste naad moet iets breder zijn.